Energie aus dem Sonnenplasma

Durch Kernfusion, also die Verschmelzung zweier Atomkerne, kann schon aus sehr geringen Mengen „Brennmaterials“ leichter Elemente, z. B. Deuterium und Tritium, beträchtliche Energie gewonnen werden. Dieser Vorgang erfordert jedoch erheblichen Aufwand zur Erzeugung eines extrem heißen Fusionsplasmas und dessen magnetischen Einschluss sowie eine präzise Überwachung und Steuerung der hierbei stattfindenden Prozesse. Dazu gehört u. a. die Bestimmung der aus dem Plasma abgestrahlten Leistung an verschiedenen Stellen des Reaktionsgefäßes. Hierfür werden spezielle Strahlungssensoren, sogenannte Bolometer, eingesetzt. In vielen weltweit in Betrieb befindlichen Fusionsforschungsanlagen stammen diese Strahlungssensoren heute von uns.

Die Funktionsweise

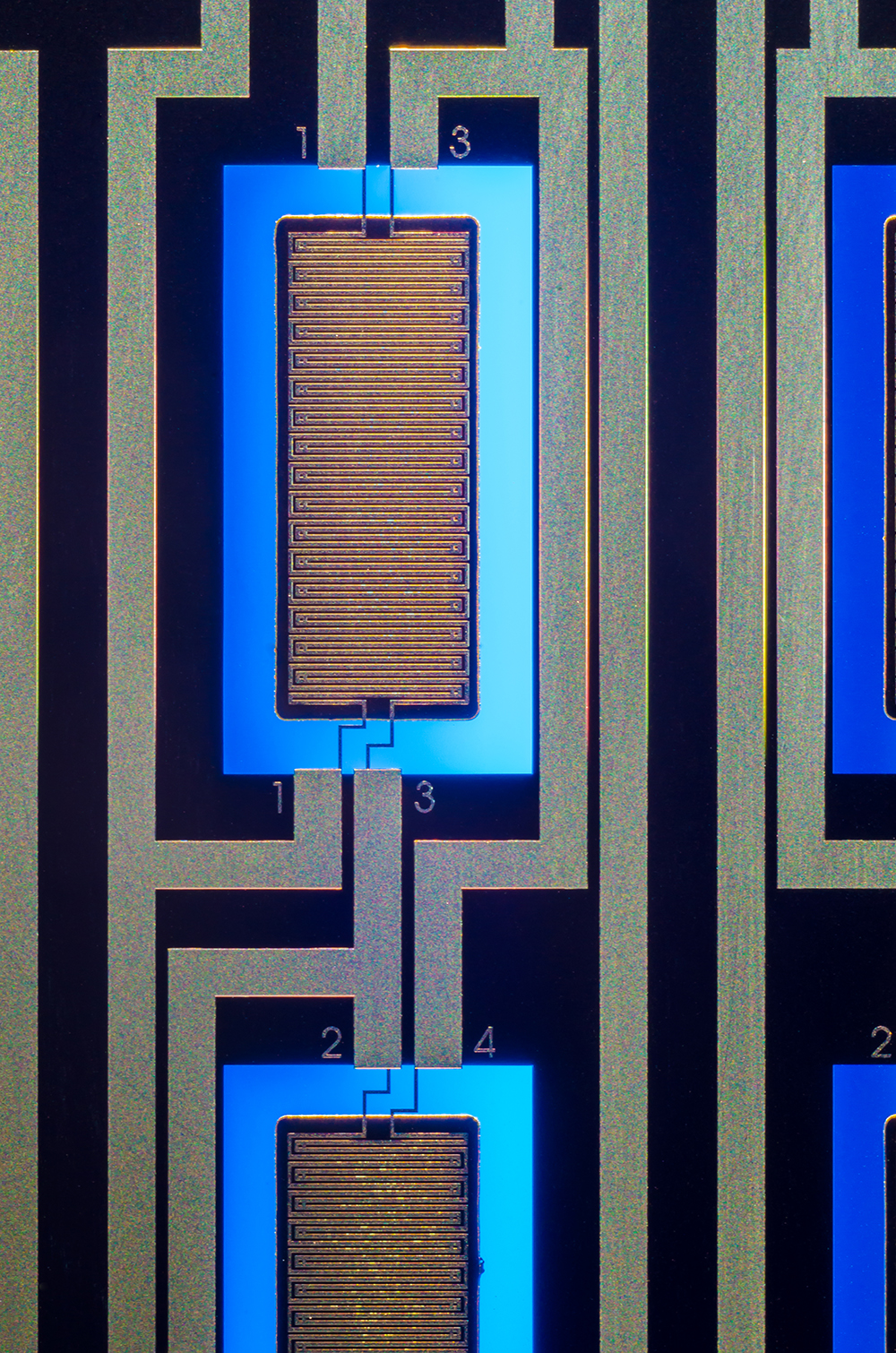

Bolometer besitzen einen Absorber, welcher aus Gold oder Platin besteht und abhängig von der nachzuweisenden Strahlungsenergie bis zu 20 µm dick sein kann. Zur präzisen Messung der aus der Strahlungsabsorption resultierenden Temperaturerhöhung im Absorber dient ein rückseitig aufgebrachter, temperaturabhängiger Platin-Widerstandsmäander.

Eigenschaften und Einsatzbereiche

In dem derzeit im Bau befindlichen, weltweit größten Fusionsexperiment „ITER“ werden besonders harsche Umgebungsbedingungen herrschen, so dass die bisher verfügbaren Bolometer nur begrenzt einsetzbar sind. Besonders Temperaturwechsel auf bis zu 450 °C sowie hohe Strahlungspegel stellen eine Herausforderung dar. In Kooperation mit dem Max-Planck Institut für Plasmaphysik in Garching haben wir einen wesentlichen Schritt in Richtung zuverlässiger Bolometer-Sensorik geleistet, die auch die besonders anspruchsvollen Betriebsbedingungen an ITER erfüllen kann. Durch Verwendung alternativer Materialien und eines neuen Konzepts zur mechanischen Stabilisierung der Sensorstruktur mittels Festkörpergelenken konnte in Vorversuchen eine Temperaturbeständigkeit bis 450 °C gezeigt werden.

Unser F&E Angebot

Die Fähigkeiten und Expertise unserer Prozessingenieure bilden zusammen mit einem gut ausgestatteten Reinraum zur Silizium-Mikrobearbeitung einschließlich Montage- und Messtechnik die Basis, um innovative Ideen in neue Produktanwendungen zu überführen. Unsere Kunden kommen aus den Bereichen industrielle Analytik, Medizingeräteherstellung, Biodiagnostik, Raumfahrt und Spitzenforschung.

Weitere aktuelle Anwendungen für Silizium-basierte Komponenten sind z. B.:

- Dichtemessung für kleine Probenvolumina

- Flussratensensoren

- 3D taktile Kraftsensoren

- Silizium-Präzisionsbauteile

- Mikroelektrodenstrukturen

Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM

Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM