Leistungsfähige und stabile Helfer für chemische Prozesse

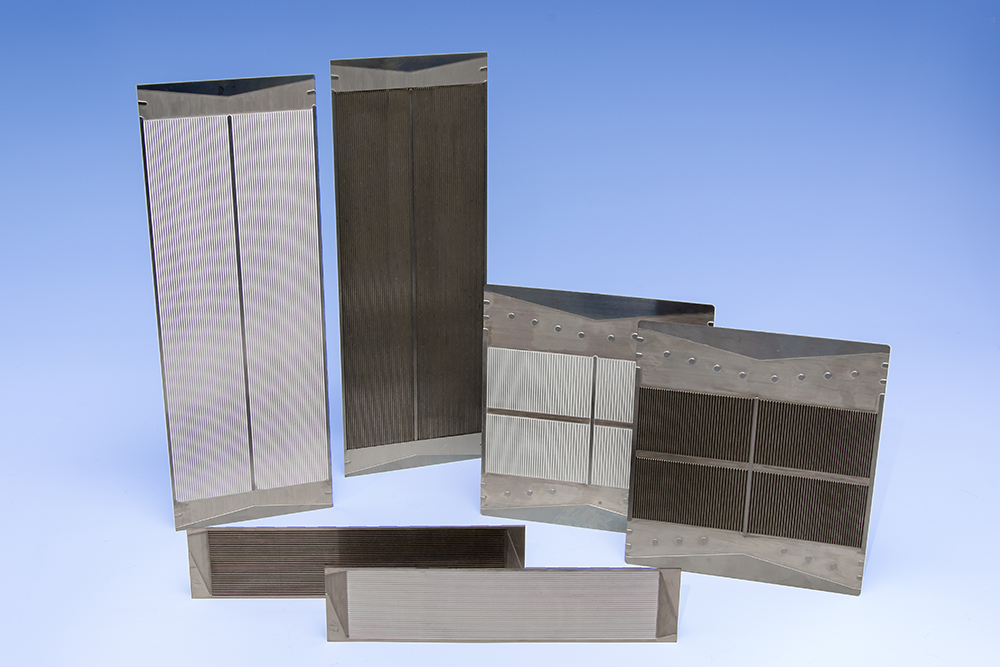

Seit mehr als 100 Jahren werden Katalysatoren in der chemischen Industrie eingesetzt. Sie erhöhen nach Wilhelm Ostwald die Geschwindigkeit einer chemischen Reaktion, ohne dabei selbst verbraucht zu werden und ohne die endgültige Lage des thermodynamischen Gleichgewichts dieser Reaktion zu verändern. Denkt man nur alleine an den Abgaskatalysator im Auto, so sind sie selbst aus unserem täglichen Leben nicht mehr weg zu denken. Während die Katalysatoren bei großtechnischen Prozessen häufig als Formkörper eingesetzt werden, liegen sie im Autokatalysator in Form einer Wandbeschichtung vor. Solche Wandbeschichtungen setzen wir auch in unseren mikrostrukturierten Reaktoren ein, die als charakteristisches äußeres Merkmal über eine Vielzahl von Kanälen oder Kavitäten verfügen, bei denen mindestens eine Dimension im Mikrometer- oder im unteren Millimeterbereich liegt. Im Hinblick auf heterogen katalysierte Gasphasenreaktionen nutzen wir die große innere Oberfläche, um eine bis zu mehreren 10 µm dicke Katalysatorschicht aufzubringen.

Wir entwickeln für Sie Katalysatoren und katalytische Beschichtungen für Mikrostrukturen, die optimal an den Reaktortyp und die Skalierung Ihres Prozesses angepasst sind. Die Katalysatoren können zum Beispiel als Pulver in einem Festbettreaktor oder als Schicht auf monolithischen oder mikrostrukturierten Substraten getestet werden. Für Laboranwendungen und den Prototypenbau werden die Schichten zumeist manuell aufgebracht.

Ihr Vorteil

- Die kleinen Kanaldimensionen in mikrostrukturierten Reaktoren ermöglichen einen verbesserten Wärme- und Massentransport,

- deutlich größere innere Oberfläche in Relation zum Innenvolumen als in konventionellen Reaktoren,

- Optimierung bestehender Katalysatorformulierungen im Hinblick auf Selektivität und Aktivität,

- Stabilisierung der Katalysatoren für den robusten Einsatz in der realen Prozessumgebung,

- ein bereits vorhandenes Portfolio an langzeitstabilen Katalysatorformulierungen für verschiedene heterogen katalysierte Gasphasenreaktionen steht ihnen zur Verfügung.

Unsere Erfolgsfaktoren

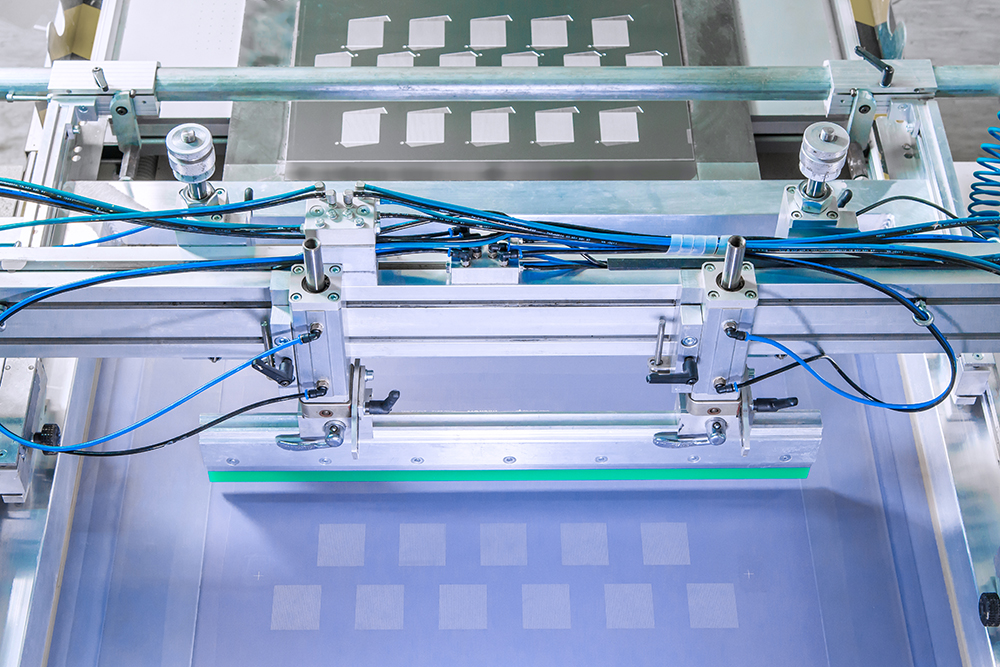

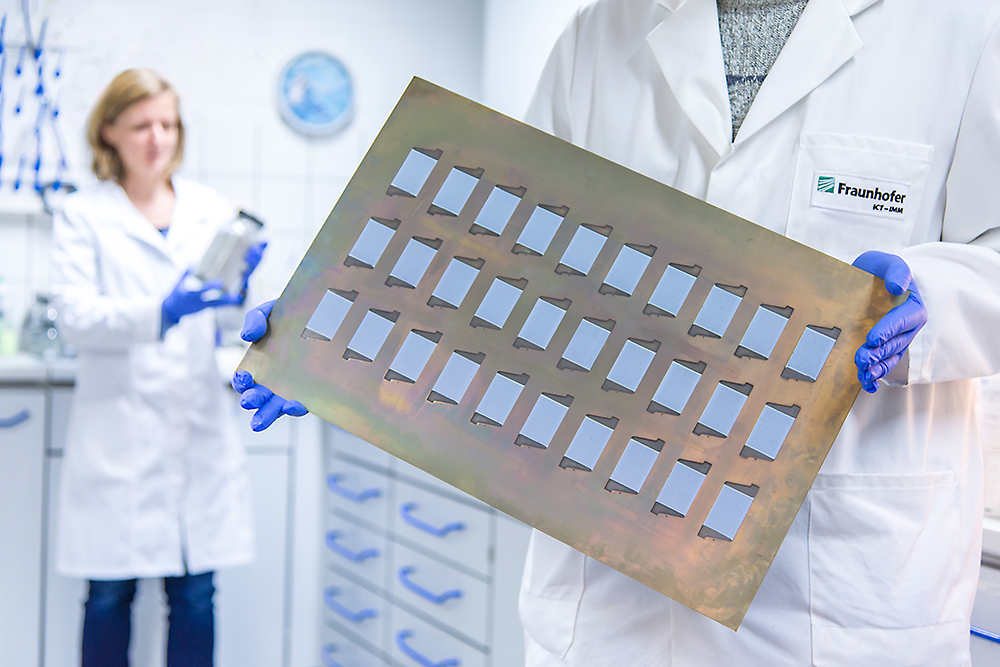

- Einsatz eines selbst entwickelten Siebdruckverfahrens für Pilotierungen oder Nullserienfertigung für größere Stückzahlen, mikrometergenaue Einbringung des Katalysators in die Mikrokanäle,

- neun Teststände zur Bestimmung der Leistungsfähigkeit und Stabilität unserer Katalysatoren mit Hilfe modernster on-line Messtechnik (GC, µ-GC, MS, GC-MS, FTIR),

- Verfügbarkeit von diversen Laborreaktoren für Testzwecke.

Sollten wir Ihre Anforderungen mit dem vorhandenen Equipment nicht abbilden können, entwickeln wir spezifisch in Ihrem Auftrag den passenden Reaktor für das Katalysatorscreening. Überdies bieten wir Ihnen eine grundlegende physikochemische Charakterisierung der Katalysatoren mittels BET, SEM, TEM und TGA an. Für weitergehende Untersuchungen verfügen wir über ein Netzwerk von externen Partnern.

Typische Fragestellungen

- Erzeugung von Wasserstoff mittels Reformierreaktionen von Kohlenwasserstoffen (Methan, Biogas, Propan, Butan, Diesel) und Alkoholen (Methanol, Ethanol, Polyalkohole),

- Erzeugung von Wasserstoff mittels Partialoxidation von Propan und Biogas,

- Wasserstoffreinigung, d. h. Abreicherung von Kohlenmonoxid mit Hilfe der Wassergas-Shift-Reaktion und der selektiven Oxidation von Kohlenmonoxid,

- katalytische Verbrennung von VOC-haltigem Abgas und Reinigung von Abgasströmen, die Kohlenmonoxid oder Wasserstoff enthalten,

- katalytische Verbrennung für die interne Beheizung von Plattenwärmeübertragerreaktoren,

- Umsetzung von Kohlendioxid zu Methan (Power to gas).

Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM

Fraunhofer-Institut für Mikrotechnik und Mikrosysteme IMM